激光宏观加工

激光宏观加工定义为加工厚度超过1 mm的金属零件来产生具有毫米尺寸的大特征。宏观加工工艺使用平均功率为几百瓦至几千瓦的高功率激光器。宏观加工的主要应用是金属切割、金属焊接和金属增材制造。

▍激光切割

激光切割行业预计在未来数年内会大幅增长。大部分增长是由激光切割的应用空间不断增大所推动的。例如, 汽车行业在用激光切割和激光焊接工艺生产车身部件,建筑行业在用激光切割建筑部件,塑料行业使用激光切割纺织品和包装材料。使用激光的最大优点是可以实现包括3D形状在内的任意形状的切割,不存在机械工具的典型限制。与机械工艺不同,激光加工是非接触式工艺,没有磨损,可以轻松实现预定的切割边缘。因此,即使是最坚硬或者最粗糙的材料,也可以在不需要更换工具的情况下完成加工。由于激光工艺是非接触式工艺,因此加 工零件上不施加任何力或者机械应力,这在脆性或者软质材料的加工,以及在材料移动速度超过100 m/s 的高速切割应用(例如纸张切割)中尤其重要。此外,激光系统的设置时间最短且冲压金属板时无需生产单独的工具, 因而减少了生产时间和工具成本。

在金属切割领域,激光与等离子切割和水射流切割互相竞争。激光切割的边缘质量和控制功率的能力优于等离子切割器。水射流在非常厚的金属板上切割边缘质量最好,材料厚度超过20mm时性能最优。对于较薄的材料,激光更大的灵活性得以利用。过去,CO2激光器是金属切割的主力,这主要是由于其与固态激光器(例如 Nd:YAG 激光器)相比有价格优势,虽然后者有更好的材料吸收率。随着成本效益高的碟片和光纤激光器的引入, 这种情况已经改变,导致CO2激光器在许多应用中被取代。尽管如此,对于塑料或者木材类的有机材料,由于FIR工作波长10.6 μm 处的强吸收, CO2激光器还没有替代品。

▍激光焊接

激光焊接无处不在,并且在过去几年中已经成为许多行业的首选技术。使用激光焊接,可以将各种有机和无机材料连接起来。最广义的涉及机动性的生产领域,比如汽车行业、造船行业和航空航天工业,正在越来越多地用焊接取代螺栓组件。激光焊接可实现永久性连接,减小重量并降低与螺母和螺栓相关的风险,因为螺母和螺栓可能会随着时间的推移而松动或断裂。焊接也常用于其他应用,包括心脏起搏器的气密焊接、精美珠宝的焊接, 以及在大型家电/ 器具或者在加热器/ 冷却器系统中不锈钢热交换器的焊接。而且,与依赖于放电的传统焊接工艺相比,因为能够更精确地控制激光束,激光可以产生最小的HAZ。

在激光金属焊接中,目前使用三种主要工艺。一种是使用焦距非常短(例如100—200 mm)的传统焊接光学元件。通过引入填充焊丝,将连接零件在接合处熔化,以使两种金属在冷却之前混合并成为一个固体零件。重要的是,为了确保焊接有效,零件之间的连接处没有间隙。当使用填充焊丝时,有三个相互作用的部件,两个松散零件和填充焊丝在焦点处被熔化并连接。焊丝与每种材料相互作用,帮助促进它们之间的连接。另一种焊接工艺,被称为远程焊接,采用具有长焦距(例如0.8—1.5 m)的三轴振镜扫描系统,可以放置于远离任何阻碍部件的位置。 焊接门板等大型部件时这是很重要的,其中需要夹具以确保对准,但是夹具易与用于激光定位的运动系统互相干扰。这种扫描系统中光束可快速转向并在短时间内在长距离上产生许多焊点。远程焊接令制造商能够节省宝贵的生产时间并实现更高的生产量。光纤激光器和碟片激光器通常用于激光焊接和远程焊接应用,而由于CO2激光器可使焊缝具有某些特性,因此在某些应用中优先选择CO2激光焊接。

第三种焊接工艺,塑料焊接,对激光有不同的要求。二极管激光器和CO2激光器在此类应用工艺中占主导地位。无论塑料是否透明,CO2激光波长都可被塑料材料吸收。二极管激光波长仅被有色塑料吸收。这种吸收率的差异产生了一种将一个透明部件和一个有色部件相连的焊接策略,即激光束穿过透明材料到达彩色塑料,熔化彩色塑料后将其连接在一起。激光焊接在汽车行业中的一个主要用途是焊接前灯和尾灯组件。电子元件的激光焊接外壳也多见于许多应用中。

▍激光增材制造

增材制造这一主题常常不太容易理解,因为这项应用中结合了不同的技术。工艺过程可能是将材料熔化,通过喷嘴传送并逐层沉积熔化物, 该工艺通常被称为3D打印。使用激光熔化粉末的工艺通常被称为选材激光熔化或者激光烧结, 激光烧结可用于各种材料,比如沙、聚合物或者金属粉末。烧结沙被用于成型铸件工艺中的模具制造。粉末聚合物通常用于模具制造或者用于快速样机应用中的部件制造。液体聚合物用在激光立体光刻中,使用UV激光固化塑料的选定区域来构建固体部件。用于技术设计的模型构建和医疗设备应用是激光立体光刻工艺的主要关注领域。金属粉末最初与增材制造工艺一起使用是为了制造用于注塑模具的工具。现在,金属粉末也被用在许多功能部件的直接制造中,包括用于车辆、仿生设计和医疗植入体的部件。

如今,大型增材金属制造机器一次最多可以使用四个激光器来生产一个大型零件或者并行生产多个零件。虽然最初被用于生产样机,但是增材制造越来越多地被生产商用来生产复杂的3D结构。传统金属制造技术选择性地去除金属来形成需要的部件结构,与之相比,增材制造的好处是废料明显减少。

▍激光和光子学要求与含义

对于宏观加工应用,需要有千瓦量级输出功率的高功率IR激光器进行金属切割、焊接和增材制造。这些激光器大多数是CW激光器(不是脉冲激光器),还有一些激光器是准CW激光器,其中激光被调制成毫秒时间尺度的脉冲,在给定平均功率下可用于增加峰值输出功率。在这些应用中,一个特别重要的参数是激光束的亮度, 由其BPP(光束参数乘积)表征。BPP是光束直径(单位为mm)和光束发散角(单位为mrad)的乘积。对于金属切割应用,较高的亮度水平(或者较低的BPP)是必须的,金属焊接应用则需要较低的亮度(或较高的BPP)。图1所示为各种宏观加工应用中激光功率与BPP的关系。

图1.宏观加工应用中激光功率与BPP 的关系。

激光加工系统的光束传输部分将激光束从激光腔传送至工件。对于基于CO2激光器的2D机器,至少需要两个可移动的反射镜将激光束引导至工件上任意一点。在现代机器特别是3D机器中,由于所制造结构更为复杂的设计,也为了能够将其他特征整合到系统中,光束传输部分需要更多的反射镜。使用CO2激光器的2D机器,其切割头包括将激光束聚焦在工件上的ZnSe聚焦透镜。对于使用光纤激光器的机器,纤芯本身将光束引导至包括准直器和聚焦透镜的切割头。

▍用于CO2 激光器的光学器件

在CO2激光器腔中通过气体放电激发CO2分子, 反射镜放置在放电管的两端,使得激光束被多次反射以增加激光束强度。每片镜子都有一定的透射率:输出耦合镜透射可用的激光束,端镜透射一小部分光束用于功率测量和光束诊断。为了获得足够强度以产生数千瓦的输出激光功率,激光腔需要几米的总长度。用一个放电管覆盖这段距离有很大问题且不切实际。因此,激光腔被分成几个串联工作的放电管。为了尽可能减小机械占用空间,使用高反射镜将腔内激光束的光轴“折叠”数次。

在大多数CO2激光机器中,使用数个反射镜将激光束从腔内传送到切割头。这些反射镜的反射率应该尽可能高,即吸收和散射要尽可能最小,以将激光功率损失最小化。除激光功率和光束模式外,光束偏振也会影响切割质量。为获得最佳切割质量,需要圆偏振。使用一系列相移镜可将腔内发射的线偏振转换为圆偏振。零相移镜将光束引导至切割头,同时保持其线偏振态。在特定方向上添加一个90°相移镜将线偏振转换为圆偏振。用于CO2 激光机器的MKS Ophir IR光学器件。

▍用于光纤激光器的光学器件

与CO2激光器相比,光纤激光器不需要腔体光学器件,也不需要光束传输光学器件。这些功能由光纤本身来执行。输出耦合镜和端镜嵌入光纤纤芯中,光束通过光纤被传送到切割头。光纤的纤芯直径相对较小(通常为 50—100 μm),光束发散非常显著。因此,光束从光纤出射后使用准直透镜将其准直。光纤激光系统的切割头包括一个将光束聚焦到工件上的透镜。

▍功率测量

只有在性能最佳时,激光宏观加工系统才能保证以最具成本效益的方式生产高质量部件。即使是光束调整或焦点位置的最小偏差也可能导致零件质量下降、成本大幅增加以及以各种方式污染环境,包括增加能耗和使用工艺气体。

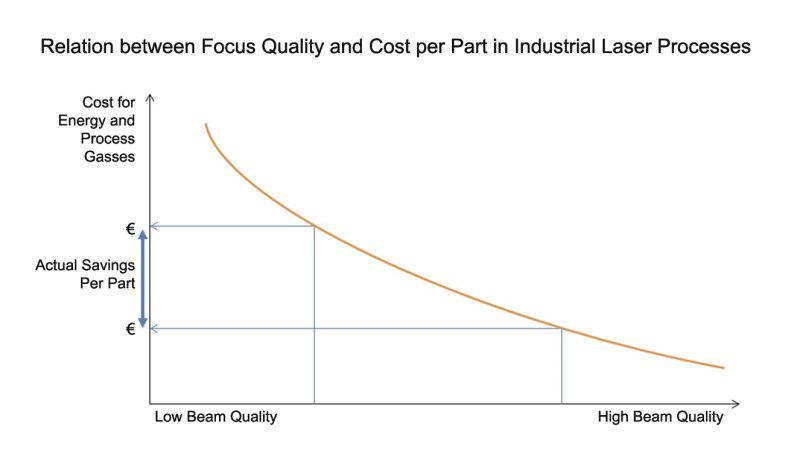

图2.工业激光工艺中光束质量与单位成本的关系。

▍光束测量

以积极主动的方式确保一致的高质量焊接是首选,并降低了总体成本。以非接触方式测量激光束的能力提供了关键优势。MKS Ophir开发的非接触方法基于瑞利散射。

图 3. 焦点偏移对功率密度的影响示意图(左)。 图示表明聚焦光束直径加倍可使功率密度降低至原来的四分之一(右)。

▍未来方向

激光宏观加工已经扩展到金属制造的许多方面,从切割和焊接到增材制造中较新的工艺。随着激光二极管每瓦功率的成本不断降低(类似于半导体摩尔定律),激光加工在许多应用中将比传统工艺更具吸引力。可以预想, 激光宏观加工将成为汽车、造船等各个行业中全方位工业制造的主导工艺。

▍加工产品

激光微加工工作站

超快微加工激光器

光学工作台系统

光纤激光器

光学镜

CO(2)激光光学

激光光束分析

激光光束功率和能量测量

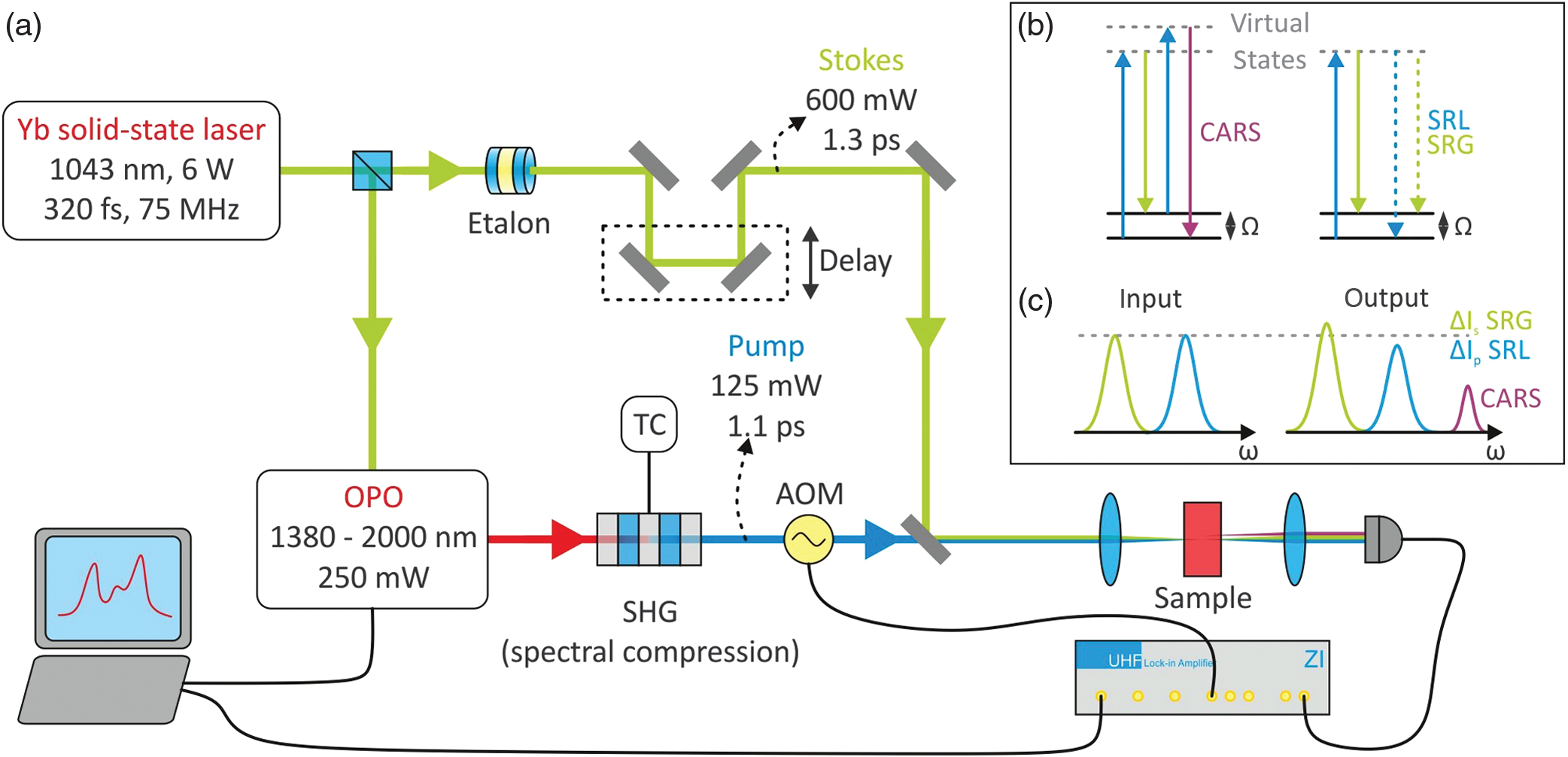

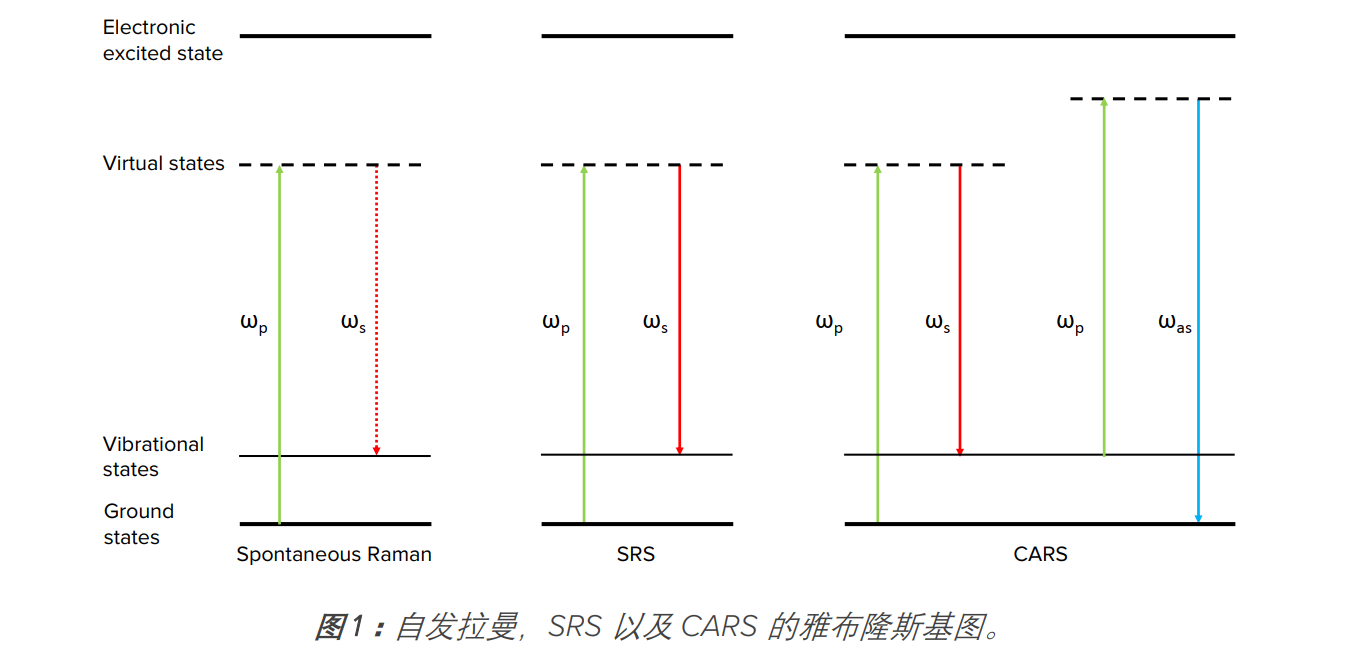

用于相干拉曼显微成像和受激拉曼显微成像的低噪声快速调谐光源

用于相干拉曼显微成像和受激拉曼显微成像的低噪声快速调谐光源  Moku:Lab锁相放大器在微弱信号检测应用及技术参数

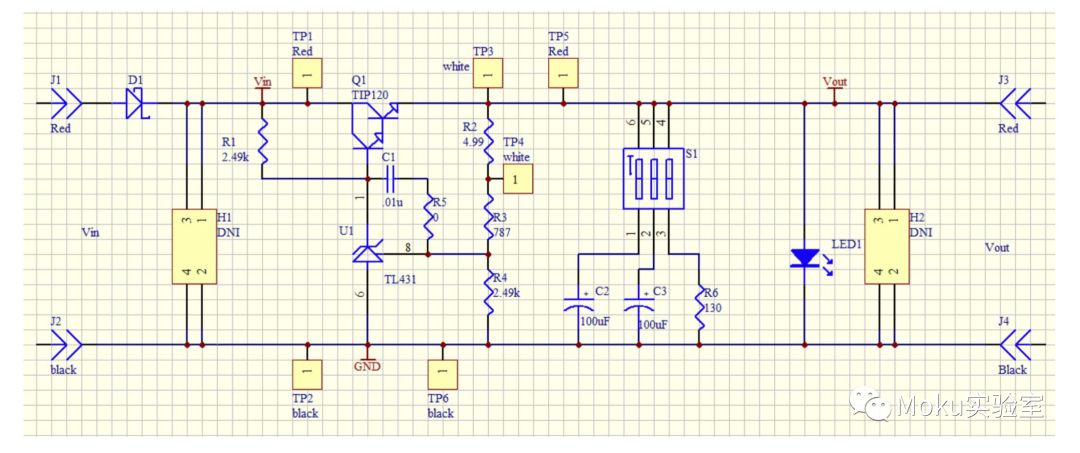

Moku:Lab锁相放大器在微弱信号检测应用及技术参数  Moku:Lab电源稳定性分析-频率响应分析仪应用指南

Moku:Lab电源稳定性分析-频率响应分析仪应用指南  Moku:Lab 锁相放大器在受激拉曼散射显微镜的应用

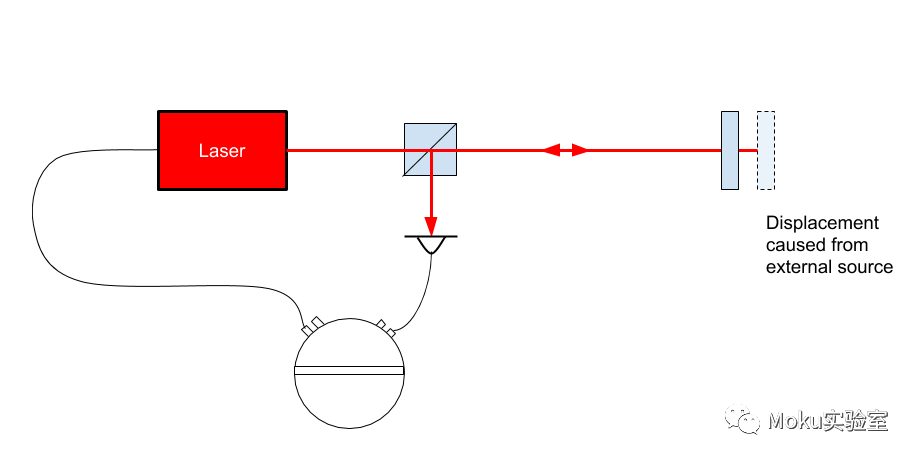

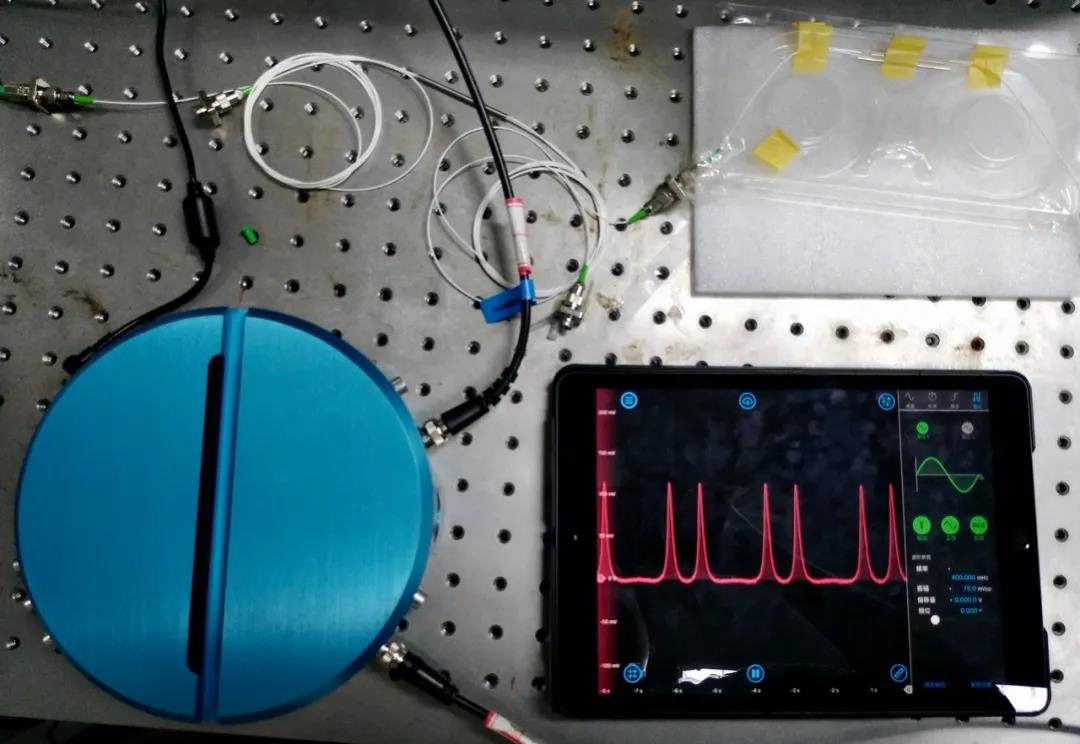

Moku:Lab 锁相放大器在受激拉曼散射显微镜的应用  Moku:Lab客户案例-山东大学海洋研究院高性能激光稳频方案

Moku:Lab客户案例-山东大学海洋研究院高性能激光稳频方案